汽车零部件的清洁度

SO 16232标准和VDA 19指南对汽车行业制造过程的重要性

本文讨论了ISO 16232标准和VDA 19指南,并简要总结了颗粒物分析方法。它们为汽车零部件在微粒污染方面的清洁度提供了重要标准。此类颗粒物会对产品性能和寿命产生影响。在清洁度分析中,可以使用自动光学显微镜方法来确定颗粒物类型、大小和造成损坏的可能性。有时,需要更多成分信息,才能准确找到潜在的损害和污染源。这时候就需要借助激光光谱(LIBS)或电子显微镜。

标准化方法可以帮助零部件供应商和产品制造商获得可再现、可靠和可比较的清洁度。汽车和运输行业的主要标准是ISO 16232[1]和VDA 19[2,3]。供应商和制造商在清洁度分析中需要参考标准中常见参数的定义和值范围,例如颗粒物尺寸和成分、颗粒物识别的阈值、图像设置等。汽车行业中用于清洁度分析的颗粒物检测和计数通常符合ISO标准和VDA指南。本文简要概述了ISO 16232和VDA 19中提到的颗粒物分析方法。

ISO 16232和VDA 19

对于汽车行业,ISO 16232标准定义了用于确定污染物颗粒大小和数量的方法[1]。从汽车零部件中提取这些颗粒物时,使用液体清洗,并用膜过滤器过滤液体,随后收集表面上的颗粒物。然后使用光学显微镜(手动或使用自动系统)和图像分析技术分析颗粒物[4-6]。最后便可获得粒径分布。

VDA 19指南补充了ISO 16232标准[2,3]。VDA 19更详细地说明:适用范围和有效性、清洁度检查、监测变化、检查方法的选择、测试组件的适当清洁处理、提取程序设置、验证、以及空白测试以及案例研究[2]。此处仅提及VDA 19.1和技术清洁度检查。

光学显微镜颗粒分析

通常使用光学系统对滤膜进行全自动分析来验证清洁度。颗粒物检测、测量和分类很大程度上取决于镜头(即放大率和分辨率)、照明类型(例如偏振、明场或暗场)、图像处理软件中使用的阈值以及颗粒物特性(尺寸、成分、反射率等)。因此,在比较相同类型颗粒的结果时,光学系统和分析参数必须相同。

标准光学分析

为了提供有意义的比较,建议进行标准光学分析。标准光学分析中,在确定规范之前定义图像设置和分析过程,因此与使用的系统无关。

颗粒物的检测和测量

测量的精度主要由显微镜镜头的放大倍率和分辨率决定。更高的放大倍率可以提高精度,但也会降低景深。因此,当在高放大倍率下测量小颗粒时,垂直方向的电动平台系统可以补偿低景深和过滤器表面的不规则性。使用高放大倍率还需要分析大量图像,以便全面检查滤光片。因此,必须在测量精度和处理/分析时间之间找到平衡点。

此外,为了准确地确定尺寸和范围,颗粒应均匀分布在过滤器表面上而没有重叠,并以颗粒物所占的表面百分比来报告。

偏光片

交叉偏振器可用于消除金属颗粒的反射,在这种情况下,金属颗粒在明亮的背景上会显得很暗。如果不使用偏光片,当亮区的亮度与背景滤光片的亮度相似时,就有可能将亮区和暗区的颗粒分成几个颗粒。不使用偏光片时,非常接近的颗粒也可能会出现大小和形状的变形,因为当它们靠近在一起时,相邻的颗粒可能看起来很相似,类似于一个更大的颗粒。

颗粒长度和宽度

颗粒的大小和特征可以通过标准分析来确定。颗粒长度,即2条平行线之间的最大距离,Feretmax,其可以应对于2个敏感元件[5]之间的距离,例如电引线,这意味着颗粒能够“连接”它们。宽度或Feretmin是2条平行线[5,6]之间的最小距离,当它对应的通道宽度足以使颗粒通过时,则表示存在潜在的危险。

纤维

纤维在制造过程中也是一个常见问题,但纺织纤维(例如来自服装的纤维)的潜在破坏性弱于纤维状颗粒物,因此应将这些类型相互区分开来。通常,细长长度与最大内径之比大于20且内径小于50 µm的颗粒会被认为是纤维。

金属颗粒

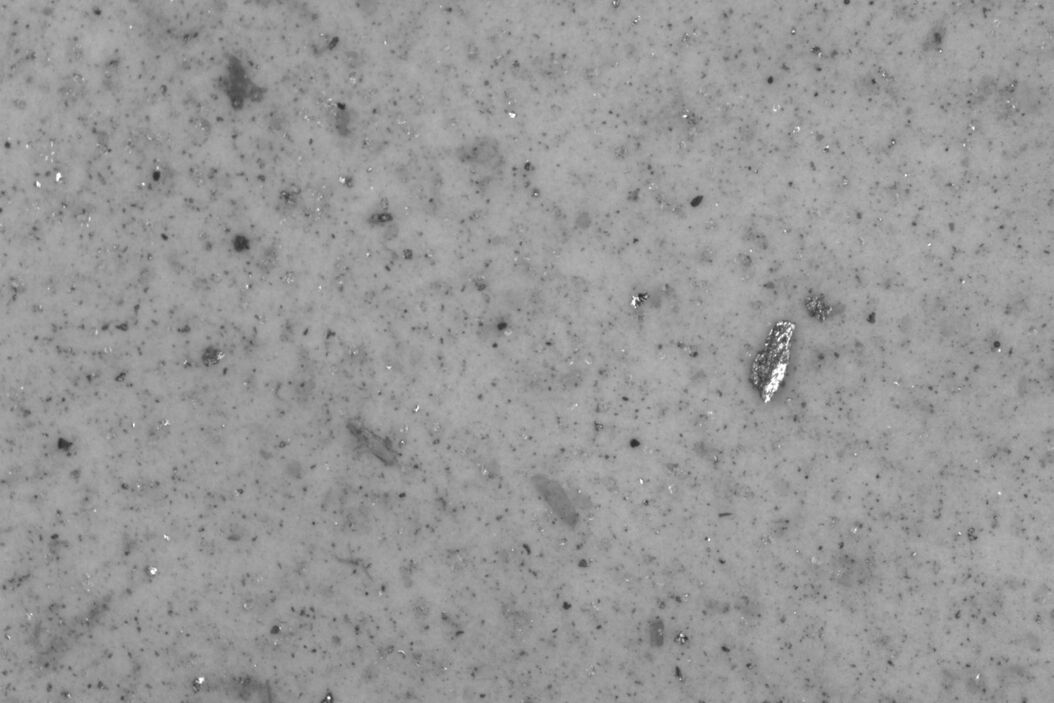

金属颗粒是组件上最常见的污染物之一,由于其机械和电气特性,它们对许多应用具有高危害性。由于光学外观的变化,基本标准光学方法无法可靠地识别金属颗粒,需要使用扩展分析方法。

然而,可以使用非偏振光学系统进行第一次表征,通过其闪亮外观(直方图强度值接近白色的强度值的反射)识别金属颗粒。可以执行自动分析以确定闪亮颗粒是否为金属,但只有在系统参数(镜头类型、放大倍率、其他参数设置等)和颗粒特征(颜色、粗糙度、均匀性等)相同时才能比较结果。如果满足以下两个要求,则可以使用此方法:

通过已使用的参数设置确定颗粒具有金属光泽,但可能需要事先进行扩展分析加以证明

由专业的操作员目视确认自动表征结果

材料和设备

颗粒分析需要以下材料和设备:

显微镜

无伪影均匀光源发出的入射(反射)光

滤光片必须紧紧固定在样品架上,最好用玻璃盖压平,以确保整个滤光片可以在特定放大倍率下成像

过滤器的定位使用电动装置完成,精确性应可以观察到最小颗粒

镜头分辨率和相机传感器的像素数应匹配,以便可以应用10 像素标准,即最小颗粒尺寸应对应于至少10个像素(参见图1)

![[Translate to chinese:] According to ISO 16232, for automated analysis of “function-critical” particles, i.e., those 50 µm or bigger, the length of the smallest particle should be rendered by at least 10 pixels of the camera sensor. 图1:根据ISO 16232,对于自动分析“关键功能”的颗粒,即50 µm或更大的颗粒,最小的颗粒的长度应由相机传感器的至少10个像素渲染。](https://www.leica-microsystems.com.cn/fileadmin/academy/2021/Clean_Parts_More_Reliable_and_Longer_Lifetime/Particle_size_graphic.png)

图1:根据ISO 16232,对于自动分析“关键功能”的颗粒,即50 µm或更大的颗粒,最小的颗粒的长度应由相机传感器的至少10个像素渲染。

扩展颗粒分析

当需要有关形状、成分、来源、物理特性(硬度、磨损性等)或颗粒造成损坏的可能性等额外或更详细信息时,可以使用扩展分析方法。使用扩展分析可以更确定地识别金属颗粒。

颗粒高度

显微镜镜头的景深(T)可用于估计颗粒的高度(H)。T值随着镜头数值孔径(NA)而减小,因此,在更高的放大倍率和分辨率下会减小。使用以下等式计算:T = 550/(NA)2.H值可以根据颗粒顶部和底部的焦平面之间的垂直差或透镜沿Z轴的运动来确定[5,6]。应记录所有测量的颗粒高度,因为这些数据以及宽度和长度可用于确定潜在的损坏。

成分分析

单个颗粒的成分可以通过使用激光诱导击穿光谱(LIBS)或能量色散X射线光谱(EDS/EDX)进行直接元素分析来获得。LIBS中使用激光脉冲撞击颗粒,形成局部等离子体并发射特定波长的光[7]。然后使用光谱数据库来识别颗粒元素成分。使用扫描电子显微镜(SEM)执行EDS。

清洁度分析解决方案: 标准和指南高效合规

市场需要这样一种解决方案:它不仅能使用户满足ISO 16232标准和VDA 19.1指南的颗粒分析要求,同时还可以减少耗费的时间和精力。利用清洁度分析解决方案,用户可以根据ISO 16232和VDA 19的当前要求以及未来可能的更新来分析颗粒。

了解颗粒成分有助于可靠地确定颗粒造成损害的可能性并确定污染源[1,2]。使用二合一材料分析解决方案,结合光学显微镜和LIBS[6,7],可以有效地执行颗粒的成分分析。目视检查过滤器上的颗粒,然后立即使用LIBS[6]进行化学分析,无需将过滤器转移到另一台仪器或开展额外的样品制备

References

Y. Holzapfel, J. DeRose, G. Kreck, M. Rochowicz, Cleanliness Analysis in Relation to Particulate Contamination: Microscopy based measurement systems for automated particle analysis, Science Lab (2014) Leica Microsystems.

N. Ecke, Basics in Component Cleanliness Analysis, Science Lab (2017) Leica Microsystems.